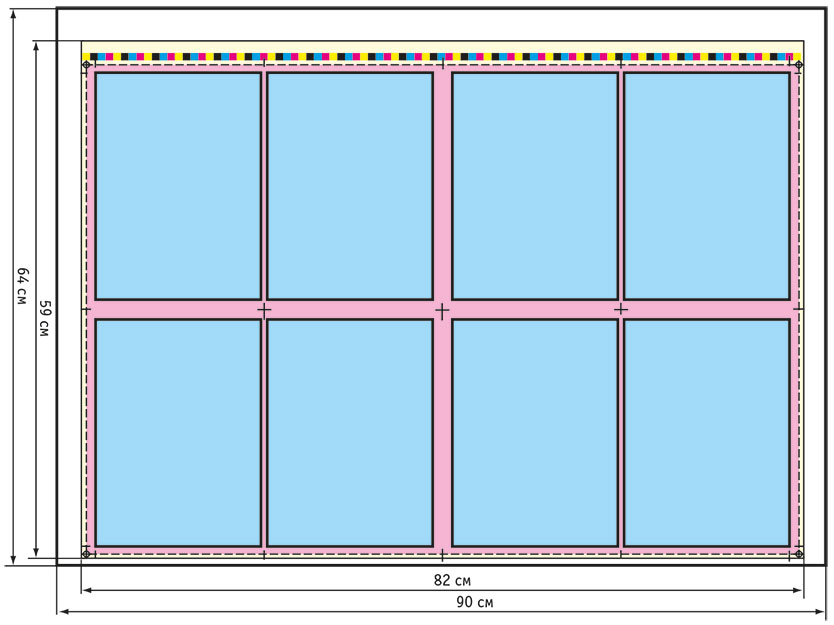

Экономия на бумаге: нужна ли листорезальная машина?Экономия на бумаге: нужна ли листорезальная машина?Российский полиграфический рынок переживает сложный этап серьезной трансформации. Сформированные годами взаимоотношения с партнерами и привычки использовать те или иные расходные материалы, ту или иную бумагу — все сейчас подвергается пересмотру. Поставки большинства материалов идут очень сложными путями, а многие привычные сорта бумаг и картонов в нашу страну больше не поставляются. И довольно долгое время в начале и середине текущего года в нашей стране ощущался их дефицит. Да и сейчас ситуация изменилась не очень сильно. Ассортимент постепенно стабилизируется, но могут возникать проблемы с доступностью материалов нужной толщины и формата. Типографиям порой приходится брать, что есть у поставщика в наличии, и как-то выкручиваться дальше. ЭкономикаПри этом экономику полиграфического процесса никто не отменял. Более того, сейчас внимание ей приходится уделять даже больше, чем раньше. Платежеспособность многих клиентов снизилась — вопросы скидок и других финансовых послаблений становятся все более актуальными, при этом отмечается удорожание ряда расходных материалов. И это при укрепляющемся курсе национальной валюты. Даже отечественная бумага и картон, сделанные вроде как из отечественного сырья, весной и летом текущего года существенно подорожали и дешевеют неохотно, хотя тенденция такая есть. Что остается делать в сложившейся ситуации типографиям, особенно тем, кто печатает продукцию большими тиражами — где наценка на единицу продукции минимальна? Где найти бумагу и картон с минимальными на это затратами? В данном случае речь не идет о коммерческих возможностях типографий по «договоренности» с поставщиками. Речь идет о технических или технологических возможностях типографий в плане экономии бумаги и картона и экономии на них. И это две разные задачи. Первая задача — сэкономить в производстве определенное количество материала, в первую очередь за счет снижения брака. Вторая — экономия на приобретении нужного объема материала для печати заказа. За счет чего можно сэкономить на приобретении запечатываемых материалов? Можно, конечно, требовать скидок при покупки, но мы ведем речь о технологических методах экономии. Самый простой путь — приобретать материал строго нужного формата, подходящего для данного заказа. Приведем простой пример. ПримерДопустим, нужно напечатать журнал на типовой листовой печатной машине форматом 70x100. Соответственно, для печати используем 16-страничные спуски полос. Формат издания 20x28 см, и для печати вполне подошла бы бумага с минимальным форматом листа 59x82 с учетом необходимых полей под обрезку, контрольных шкал и потерей в клапане. К сожалению, бумаги такого «экзотического» формата никто не продает (если только по спецзаказу), ближайший же стандартный размер 60x84 см и раньше встречался крайне редко, а сейчас его нет. В результате приходится использовать типовой и популярный формат 62x94 или 64х90 (см. схему) и… подсчитывать убытки. На каждом листе бумаги мы теряем 990 см2 или 922 см2 бумаги соответственно. При массе квадратного метра бумаги 105 г/м2 на каждом листе мы теряем около 10 г. При тираже издания в 5 тыс. экз. (в издании 4 бумажных листа) это составит в общей сложности около 200 кг бумаги или почти 10% от всего объема бумаги нужного для производства издания. На пике роста цен на мелованную бумагу цена килограмма бумаги доходила до 150 руб.! В результате на всем тираже получаем прямой убыток около 30 тыс. руб. Сейчас цена немного снизилась, но сути дела это не меняет, убыток будет, и существенный. И чем больше тираж продукции, тем больше будет убыток, тем больше образков бумаги уйдет в отходы. Типографии, специализирующиеся на журнальной продукции, способны в день печатать два-три таких заказа. Значит, ежедневные убытки могут составлять до 100 тыс. руб.!

Минимально необходимый и типовой формат бумаги для конкретного закза могут отличаться незначительно, но в итоге могут получиться существенные финасовые потери Еще сложнее ситуация, если формат издания не совсем типичный. В последнее время дизайнеры очень любят нетрадиционные форматы изданий (например, квадратные). Не учитывая, что стандартные типоразмеры бумаги таких форматов не предполагают. Разместить на типовом бумажном листе спуск полос квадратного издания не так просто. Либо это будет нетипичный спуск (например, 12-или 9-страничный, соответственно 24- или 18-страничные тетради), либо будут большие свободные поля. Еще недавно типографии готовы были мириться с таким подходом, просто закладывая перерасход бумаги в цену заказа. Конечно, никто его не отменял и сейчас: если заказчик готов переплачивать, то почему бы нет… Но здесь появляется возможность не только переложить перерасход бумаги на заказчика, но и немного заработать. В расчетах можно учесть это перерасход, а при производстве использовать бумагу специального формата, чтобы минимизировать отходы. Еще сложнее ситуация с картоном для упаковки. Раскладка разверток коробок на печатном листе — задача более сложная, чем при спуске полос типовых изданий. Зачастую получается так, что еще один ряд разверток на лист немного не умещается, но свободной площади остается много. При этом, если взять типовой лист меньшего формата, то ситуация только ухудшается. Вот и приходится печатать на типовых форматах листов, отправляя в отходы существенное количество картона и теряя деньги. Где взять нужный размер?Какой же выход из сложившейся ситуации? Где взять листовую бумагу или картон строго заданного размера? Есть в этой связи две возможности. Во-первых, можно заказать в ряде компаний резку рулонной бумаги или картона на листы нужного размера. И получить готовую стопу с нужным количеством листов нужного формата. Это будет выгоднее, чем печатать на материалах типового размера. Но и здесь будут определенные перерасходы. Компании, режущие бумагу на формат, разумеется, добавят свой процент к исходной цене рулонной бумаги. Рулонная бумага бывает заметно (7–15%) дешевле листовой, так что определенная выгода, даже с учетом затрат на резку все равно получится. Кроме этого, нужно учитывать, что компании, которые режут бумагу на заказ приобретают ее у производителя большим оптом, так что входная цена у них может быть еще ниже. Так что приобретать нарезанную на нужный формат бумагу выгодно. Но, к сожалению, не везде такой сервис доступен и не все материалы флаторезные компании нарезают. Ну и «толика за нарезку» все же присутствует. Во-вторых, есть вариант самому нарезать рулонную бумагу или картон на листы нужного размера для конкретного заказа. Для этого покупается рулонная бумага или картон и на специальном флаторезном станке нарезается бумага нужного размера. Раньше во многих типографиях Советского Союза стояли механические устройства для нарезки рулонной бумаги на нужные форматы. И многие сохранились до настоящего времени и в ряде типографий до сих пор используются. Только подавляющее большинство устройств для размотки рулонов на листы, эксплуатируемые в нашей стране, выпущены 30 и более лет назад. Они не могут обеспечить качество стопы, необходимое для современных скоростных листовых печатных машин. Точность резки не очень высокая, выклад тоже не позволяет формировать аккуратную стопу. Да и производительность тоже не высокая. Более того, стопу приходится подрезать с четырех сторон, что автоматически отправляет в макулатуру некоторое количество бумаги: часть уходит в обрезки, а некоторые листы не могут быть использованы в дальнейшем, например, из-за продавленных прижимом резальной машины участков. По этой причине приходится изначально нарезать бумагу на несколько больший формат, чем это требуется. При плохой подрезке и недостаточной подготовке стопы печатная машина часто останавливается, и каждый раз некоторое количество листов бумаги уходит в отходы. Так что подготовка стопы для современной печати на старых флаторезных станках — не самая лучшая идея. Более того, флаторезные станки прошлых поколений имеют ограничения по размерам, на которые можно нарезать полотно. Размеры определяются использованием сменных переходных шестерен с разным количеством зубьев. Но число зубьев не может быть дробным, поэтому типовой механический флаторезный станок имеет возможность рубки лишь на несколько фиксированных длин. Это лучше, чем ничего, но эффективность такой работы оставляет желать лучшего. Наиболее эффективным решением в плане экономии бумаги или картона является установка в типографию современной флаторезной машины. И объем поставок таких машине в текущем году это только подтверждает. YocoВ Россию завезены уже нескольких таких машин от компании Shanghai Yoco Printing Machinery Co., Ltd, которая находится в пригороде Шанхая и специализируется на производстве различных машин для послепечатной обработки полиграфической продукции. Ее производственные площади впечатляющие — 30 тыс. м2. С момента основания в 2002 г.компания Yoco постоянно сотрудничает с известными международными производителями полиграфического оборудования, являясь партнером или покупая лицензии на производство машин в Китае. Партнерами Yoco являются компании Nikko и Tanabe (Япония), Vega (Италия), Kohmann (Германия), Steinemann (Швейцария) и др. Так что уровень производства у Yoco соответствующий, иначе не удалось бы получить лицензии у серьезных международных производителей. Компания Yoco производит две линейки современных автоматизированных листорезальных машин: Maxcut (фото вверху) и Mastercut (фото внизу). Они во многом идентичны по конструкции, но отличаются некоторыми возможностями. Maxcut Базовая машина Maxcut может успешно использоваться в типографиях, которым нужно распускать бумагу и не очень толстый картон (до 550 г/м2). Она представляет собой конструкцию из верхнего вращающегося ножа и нижнего неподвижного ножа. Машина построена на сервомоторах, что обеспечивает бесступенчатую величину изменения длины рубки листа в диапазоне 450-1450 мм. Погрешность размеров листа не превышает 0,5 мм, что меньше, чем у механических флаторезных устройств и в подавляющем большинстве случаев хватает для любых полиграфических задач. Размеры получаемой стопы и обрезы листов соответствуют требованиям современных скоростных листовых печатных машин. Управление машиной осуществляется при помощи сенсорного экрана, с которого и задаются основные параметры будущего листа. Вращающийся нож и механизм его крепления изготавливаются по высокоточной технологии металлобработки, и он динамически балансируется, чтобы избежать малейших вибраций и обеспечить заданную точность. Сами ножи изготавливаются из патентованной стали, что обеспечивает их длительную эксплуатацию и качественный рез без разрывов бумажных волокон, из-за которых возникает бумажная пыль. Качественный рез бумаги и картона важен и для обеспечения бесперебойной подачи бумаги в печатную машину. Если рез не очень качественный, то в месте реза остаются микроскопическая «бахрома» из волокон бумаги, которая «скрепляет» между собой соседние листы в стопе, и отделять их при подаче в машину становится несколько сложнее. Хуже всего листы режутся старыми механическими флаторезными станками. У машин Maxcut хоть и используется один вращающийся нож, проблем с резкой пользователи не отмечают.

Maxcut выпускается в трех вариантах для бумажных рулонов разной ширины: 1.4, 1.7 и 1.9 м. Максимальная высота приемной стопы — 1.3 м. Максимальный диаметр используемого рулона бумаги — 1.8 м. Типографии, как правило, с большими рулонами дела не имеют, поэтому подойдет младшая модель. В базовой конфигурации предлагается использовать две рулонные зарядки для типовой работы. При необходимости разматывать бумагу очень быстро число зарядок может доходить до шести, но нужно понимать, что разматывать таким образом можно только тонкую бумагу, поскольку максимальная толщина реза считается по всему пакету, а не по отдельному полотну. То есть суммарно все шесть полотен в массе квадратного метра не должны превышать 550 г/м2. Машина оснащается счетчиком листов и устройством вставки закладок в стопу после заданного числа листов. Maxcut комплектуется набором из трех дисковых ножей, обеспечивающих при необходимости продольную резку полотна на две части или обрезку боковых кромок для обеспечения ширины листа с точностью до полумиллиметра. Стабильности размеров способствует и наличие системы автоматического поддержания натяжения обрабатываемых полотен. Устройство зарядки рулонов оснащено гидравлическим подъемником, безосевым устройством удержания ролей и пневматическим дисковыми тормозами с воздушным охлаждением. Это способствует высокоточной подаче бумаги в машину и стабильности натяжения полотна. Гидравлический подъемник упрощает установку рулонов, осуществляя автоматический «подъем с пола». Зажимные патроны позволяют работать с разными втулками рулонов (3, 6, 12 дюймов). Также в машину может быть установлен целый ряд дополнительного оборудования, которое улучшает качество готовой стопы. Это устройство для вакуумного удаления бумажной пыли с каждого листа, а также система снятия статического электричества. Они обеспечивают высочайшее качество стопы, которая без проблем проходит через самые скоростные печатные машины. Есть системы и автоматического контроля перекоса ножа и положения боковой кромки, что гарантирует точное совпадение размеров листов в стопе друг с другом и строго вертикальную укладку самой стопы. Для плотных материалов целесообразно использование опционального устройства разглаживания полотна. Плотные материалы, свернутые в рулон, сохраняют после размотки остаточную деформацию, и для обеспечения их «плоскости» требуется разглаживание. Особенно важно такое устройство, когда рулон разматывается до конца. В центре рулона деформация полотна наибольшая (радиус кривизны наименьший), а значит, усилие по разглаживанию должно быть максимальным. Без этого устройства стопа с тяжелыми материалами может получится «подушкой», что не лучшим образом скажется на способности этого материала проходить через печатную машину. Mastercut Машина старшей серии — Mastercut — отличается от Maxcut в основном механизмом реза. Она имеет два вращающихся ножа, приводимых серводвигателями, обеспечивающих идеальный ножничный рез бумаги. В первую очередь, это необходимо для обработки бОльшего числа полотен одновременно или при большей толщине обрабатываемых материалов. Максимальный вес обрабатываемых материалов повышается вдвое — до 1000 г/м2. Этот же механизм позволяет получить идеальный рез без малейших признаков пыли и «бахромы» даже при толстых и рыхлых материалах, например макулатурном картоне. То есть если нужен идеальный рез, то применение машин Mastercut необходимо. Хотя все росийские пользователи Maxcut не отмечают проблем с последующим использованием стоп бумаги, полученных без дополнительной подрезки. Как уже указывалось, именно двойной вращающийся нож является основным отличием Mastercut от Maxcut. Остальные параметры практически не отличаются от Maxcut, при желании использовать те же опциональные устройства. Разве что вакуумное устройство удаления бумажной пыли может быть не очень нужно для этой машины при работе с тонкими бумагами. Но все же в настоящее время большая доля материалов в работе всех типографий сдвигается в область отечественных бумаг и картонов, которые могут иметь большую склонность к пылению, чем продукция мировых лидеров. Поэтому для улучшения качества производимой стопы бумаги и для большей универсальности устройство удаления бумажной пыли все же использовать следует.

А если подсчитать?Насколько будут оправданны инвестиции в подобное оборудование, каждый решает сам. Многие говорят, что «за бумагу платит заказчик», так что заморачиваться с экономией на бумаге нет смысла. Однако типография продает продукцию за определенные деньги. Заказчик ориентируется на конкретную сумму за коробку или экземпляр журнала/каталога, а какова доля бумаги в цене каждого экземпляра заказчика не интересует. И если за счет современного листорезального устройства типографии можно экономить десятки тысяч рублей на каждом заказе, то перспектива его приобретения становится весьма актуальной, особенно учитывая, что в ближайшее время стабилизация рынка расходных материалов вряд ли возможна.

|

|||